Você conhece as siglas RCM ou MCC? Na prática, elas significam o mesmo: Manutenção Centrada na Confiabilidade. Entenda como ela funciona e suas principais vantagens para a sua empresa!

No contexto atual de extrema competitividade, uma gestão de manutenção eficiente pode ser primordial para o bom desempenho e produtividade do negócio.

Manter os equipamentos em ordem é fundamental, porque ser surpreendido por falhas e quebras coloca em risco todo o processo produtivo.

Assim, torna-se essencial ter garantias de que as máquinas e sistemas irão operar da forma esperada.

Uma das estratégias de manutenção que leva em conta a confiabilidade dos ativos da empresa é o RCM ou, em português, MCC – Manutenção Centrada na Confiabilidade.

Leia o artigo e descubra mais sobre esse método!

O que é RCM?

Do inglês Reliability-Centred Maintenance, o RCM é uma metodologia que visa reunir as melhores técnicas de manutenção sempre com foco na confiabilidade e na segurança dos itens considerados críticos para a produção de uma empresa.

Essa confiabilidade se refere à probabilidade de determinado equipamento desempenhar o seu papel e se manter disponível dentro do período planejado.

Pode ser considerada uma estratégia, técnica e/ou plano e o principal objetivo é que mantenha todo o sistema funcionando e possa prevenir falhas.

Também é importante lembrar que a manutenção é uma prática obrigatória para empresas e indústrias que atuam com produções e operações contínuas.

Como surgiu o RCM?

O RCM teve origem na indústria de companhias aéreas na década de 1960. No final da década de 50, o custo das ações de manutenção havia se tornado muito alto, justificando novas pesquisas sobre a eficácia dessas atividades.

Foi assim que, em 1960, formou-se uma força-tarefa composta por representantes das companhias aéreas e da FAA (Federal Aviation Administration) para investigar possibilidades de manutenção preventiva.

Isso levou ao desenvolvimento de uma série de diretrizes para as companhias aéreas e fabricantes de aeronaves para serem usadas ao estabelecer programas de manutenção para suas aeronaves.

O novo método mostrou-se um sucesso ao focar em atividades como a definição de procedimentos. Isso significava um maior custo-benefício em relação aos métodos aplicados anteriormente pela indústria

Quais os objetivos do RCM

Como você já deve ter entendido, os principais objetivos da Manutenção Centrada na Confiabilidade são reduzir os custos com manutenção e aumentar a disponibilidade dos equipamentos, otimizando assim a produtividade.

A ideia é fazer isso ao manter todo o sistema funcionando através, principalmente, da manutenção preventiva. Isso significa executar as atividades necessárias para manter um ativo confiável e disponível.

Conheça algumas das principais técnicas:

- Definir procedimentos;

- Analisar e corrigir falhas;

- Priorizar ações com base em fatores econômicos;

- Analisar recorrências;

- Entre outras.

Conheça 4 vantagens do RCM

O RCM implementado com eficácia traz uma série de vantagens para as empresas. Uma delas, como vimos até aqui, é a redução de custos com manutenção.

Agora vamos conhecer mais benefícios na sequência!

1) Aumento da eficiência

De forma geral, o RCM impacta na eficiência operacionaç, pois se concentra apenas no gerenciamento do sistema.

Além disso, ao eliminar falhas, o desempenho aumenta e a necessidade de manutenções que tomem mais tempo diminui, já que a maioria dos possíveis problemas já foi prevenida.

Por falar em eficiência, confira nosso vídeo sobre o assunto:

<iframe width=”700″ height=”389″ src=”https://www.youtube.com/embed/Bkrd2Sht64c” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share” allowfullscreen></iframe>

2) Redução de custos

Como já mencionado, uma das principais vantagens é a redução dos custos de manutenção.

Pois ao eliminar falhas indesejadas antes de sua ocorrência, evita-se o gasto com procedimentos mais custosos.

3) Diminuição de erros

A aplicação do RCM reduz as chances de falha repentina ao minimizar todas as formas previsíveis de problemas.

Isso acontece através de uma manutenção preventiva organizada e criteriosa, oferecendo mais segurança aos processos.

4) Satisfação do cliente

Por fim, a quarta vantagem é relacionada a satisfação dos clientes.

Uma vez que, ao manter toda operação funcionando com sucesso e reduzir quaisquer falhas repentinas, o RCM impacta nos índices de satisfação do cliente. Consequentemente, com clientes mais satisfeitos e que se tornam defensores da marca, a confiança na sua empresa também aumentará.

Entenda o que é PCM e por que implementar um setor de planejamento e controle da manutenção!

Principais perguntas que guiam o RCM

Existem sete perguntas que guiam a aplicação do RCM, evidenciando o que cada ativo em revisão realiza em seu contexto de produção.

São elas:

- Quais são as funções e padrões de desempenho do sistema/equipamento no seu contexto atual de operação?

- Como o sistema pode falhar ao realizar essas funções?

- O que pode causar a falha funcional?

- O que acontece quando a falha ocorre?

- Quais podem ser as consequências da ocorrência da falha?

- O que pode ser feito para detectar ou prevenir a ocorrência da falha?

- O que deve ser feito se não for identificada uma tarefa de manutenção?

Saiba também: o que é um relatório de visita técnica e como fazê-lo com apoio da tecnologia

Como aplicar a Manutenção Centrada na Confiabilidade

As respostas das perguntas anteriores servirão de base para a definição do planejamento de estratégias, pois oferecem uma boa perspectiva sobre as condições reais dos ativos.

Na sequência, é preciso seguir várias etapas para realizar o processo de implementação da Manutenção Centrada na Confiabilidade na prática.

Confira:

Selecionar os equipamentos que serão analisados

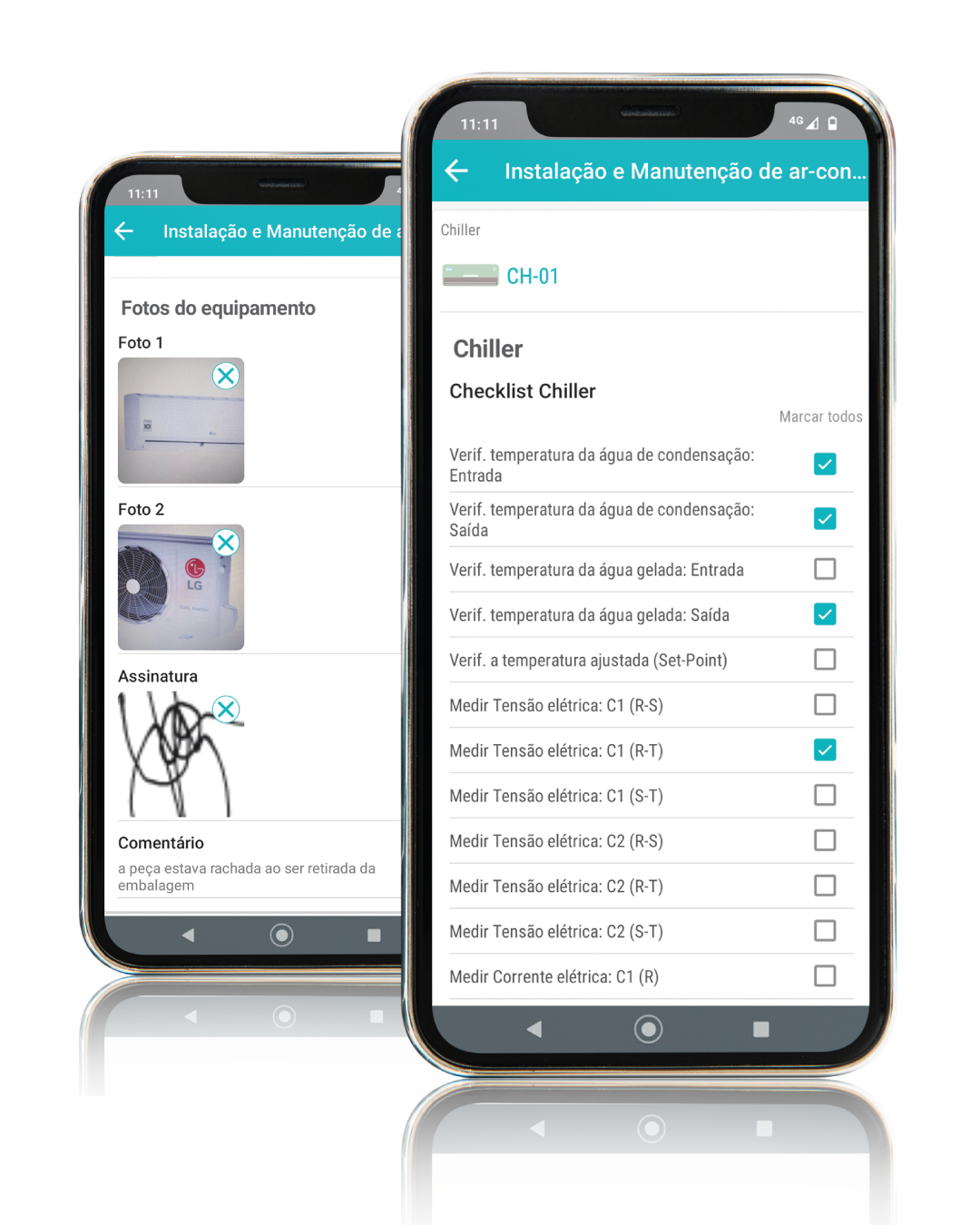

Para essa seleção, podem ser utilizadas listas como os checklists: ao serem bem implementados de acordo com as necessidades do RCM, o técnico perceberá as principais funções desse tipo de manutenção.

Bem como, vai poder selecionar os equipamentos que serão analisados. O aconselhável é priorizar aqueles que são críticos para a operação da empresa.

Entender as funções e os limites dos sistemas

Como mencionamos, o checklist ajuda a ter uma noção das funções, isto é, quais são primárias e quais são secundárias, a partir do que se é esperado desse sistema.

Além disso, é necessário se questionar quais são os limites. Então: de que forma ele trabalha? Quais são as partes operantes?

Dessa forma, é possível estipular quais operações o ativo deve satisfazer para ser considerado confiável, o que tem como base critérios técnicos.

Listar todas os modos de falhas

Outro ponto importante é listar todas as falhas funcionais, ou seja, aquelas que prejudicam o funcionamento do equipamento e de todos sistemas.

Também é preciso incluir a análise do percurso dos equipamentos e todo o seu ciclo de produção.

Para esta etapa é importante contar com registros fotográficos e descrições completas, que auxiliem qualquer pessoa a compreender as falhas e também que comprovem o que está sendo apontado.

Descobrir as principais causas das falhas

Depois de listar as falhas, é preciso saber o que está causando cada uma delas.

Nesse passo, será ainda mais necessário o auxílio de operadores e de técnicos do equipamento para identificar as possíveis origens dos problemas.

Analisar os efeitos das falhas

Elas podem prejudicar a produtividade, a segurança das pessoas e dos processos e até mesmo demais equipamentos.

Por isso é preciso se perguntar: essa falha acarreta em pausa parcial ou total das operações ou tem alguma implicação de segurança? Dessa forma, é possível classificar as falhas.

Definir a melhor tática de manutenção para cada modo de falha

Ao determinar as características de cada falha, é possível escolher o tipo mais adequado de manutenção para cada ativo da empresa.

O sistema ABC é um bom método para auxiliar na gestão da manutenção:

- Falhas classificadas como “A” são de maior impacto;

- “B” de impacto moderado;

- “C” para as falhas que não geram alterações significativas no processo produtivo.

Geralmente, para os equipamentos com falha “A” é indicado a manutenção preditiva, para os “B” a preventiva e para os “C” a corretiva.

Implementar e revisar a manutenção

Após colocar o plano em prática, é imprescindível revisitar o planejamento para verificar se os resultados estão saindo de acordo com o esperado.

E, caso necessário, realizar mudanças, mantendo o objetivo de melhorar continuamente o processo.

O que é um plano de manutenção e porque é tão importante

RCM com a ajuda da tecnologia

Conforme vimos, quando realizada adequadamente, a gestão de manutenção é capaz de reduzir custos e manter uma longevidade maior em máquinas e equipamentos.

Um planejamento de manutenção eficiente gira em torno da gestão de serviços, para que a execução das atividades torne-se mais fácil e clara, evitando erros e retrabalho.

Existem diversas ferramentas tecnológicas que podem auxiliar na implementação da manutenção mais adequada para cada ativo da empresa. Como é o caso do Aplicativo de Checklist da uMov.me.

Aplicativo de Checklist

Para que cada etapa da manutenção seja realizada com mais assertividade, o Aplicativo de Checklist permite a criação de listas customizadas para cada tipo de manutenção a ser realizada.

Assim, é possível estabelecer diversas listas de itens essenciais para a execução de cada atividade, padronizando processos e tendo mais controle do trabalho das equipes.

Criando fórmulas de prioridade ou de ordem de execução do checklist, as equipes de manutenção seguirão o passo a passo das ações com mais organização e segurança.

Os colaboradores não poderão continuar o processo de execução da tarefa no aplicativo, por exemplo, se não concluírem alguma etapa anterior.

Na solução, também há outras funcionalidades que podem contribuir para a gestão de serviços de manutenção, como:

- gestão e criação de ordens de serviços;

- roteirizador estratégico (por menor tempo ou distância);

- geolocalização dos técnicos;

- controle de visitas;

- status das atividades;

- relatórios fotográficos;

- controle de EPIs;

- registro de despesas e reembolsos;

- central de mensagens própria;

- e muito mais!

Adotar a tecnologia como aliada nos serviços de manutenção significa perder menos tempo em processos manuais, evitar erros humanos e economizar recursos.

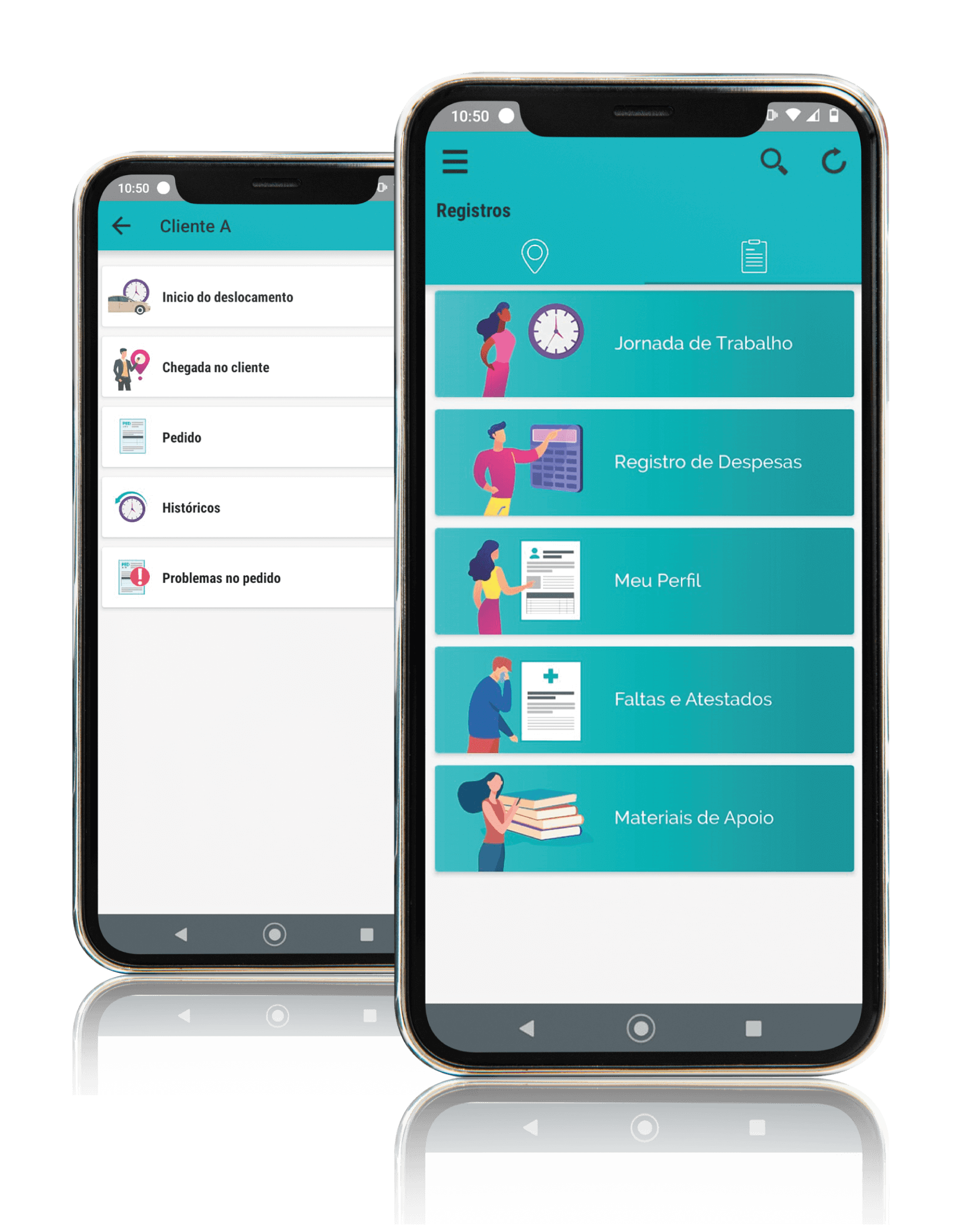

Aplicativo de Força de Vendas

Outro aplicativo que pode auxiliar na Manutenção Centrada na Confiabilidade é o de Força de Vendas. Mas neste caso é indiretamente, entenda!

É comum em indústrias o setor comercial funcionar através de uma operação de força de vendas, ou seja, contando com uma equipe de vendedores externos que visitam diariamente seus clientes.

Se a indústria não conta com o auxílio de um aplicativo, muitas vezes esses vendedores ficam reféns dos papéis para diversas atividades do seu dia a dia.

Seja para chegar ao cliente, demonstrar os produtos através de um catálogo físico, emitir pedidos manualmente, guardar os recibos de reembolso, entre outros.

E tudo isso pode trazer problemas, erros e atrasar todo o processo da indústria.

Quando se conta com um Aplicativo de Força de Vendas, é possível digitalizar toda a operação com o uso do celular e contar com recursos como: roteirizador de visitas e catálogo digital com visualização do estoque em tempo real.

Veja como a Philip Morris Brasil conquistou mais agilidade nos negócios com aplicativo uMov.me!

Considerações sobre RCM

A implantação do RCM pode ser facilitada através da tecnologia, assegurando à empresa mais confiança por parte dos clientes, segurança e disponibilidade dos equipamentos. E, consequentemente, maior produtividade no dia a dia.

Assim, a Manutenção Centrada na Confiabilidade traz muitas vantagens para todos os setores do negócio, contribuindo para a redução de custos e a melhoria na qualidade dos produtos e dos processos.

Quer saber como os Aplicativos podem contribuir na gestão da manutenção da sua empresa? Agende uma demonstração gratuita!

* Texto publicado originalmente em 16 de novembro de 2021 e atualizado em 23 de janeiro de 2023